(Einführung)

In der Welt der Rohre und Schläuche gibt es eine Vielzahl von Herstellungsverfahren, jedes mit seinen eigenen Eigenschaften und Anwendungen. Darunter sticht das elektrische Widerstandsschweißen (ERW) als herausragende Technik zur Herstellung von Stahlrohren hervor. Doch was genau ist ein ERW-Rohr? Das Verständnis der Definition von ERW-Rohr ist entscheidend für alle Branchen, die auf robuste und zuverlässige Rohrleitungssysteme angewiesen sind. Dieser Blogbeitrag befasst sich eingehend mit den Details von ERW-Rohren und erläutert deren Herstellungsprozess, Vorteile, Anwendungen und warum sie'ist eine kritische Komponente in verschiedenen Sektoren.

(Definition von ERW-Rohren)

Beginnen wir mit der Definition von ERW-Rohren. ERW steht für elektrisches Widerstandsschweißen. ERW-Rohre sind Stahlrohre, die durch Längsschweißen der Naht eines Stahlbandes oder einer Stahlspule mittels elektrischem Widerstand hergestellt werden. Im Gegensatz zu nahtlosen Rohren, die aus einem einzigen Stück Stahl geformt werden, werden ERW-Rohre hergestellt, indem ein flaches Stahlblech zylindrisch gerollt und die Kanten anschließend miteinander verschweißt werden.

(Der Herstellungsprozess: Ein genauerer Blick)

Der Herstellungsprozess von ERW-Rohren umfasst mehrere wichtige Schritte:

Stahlvorbereitung: Hochwertige Stahlbänder oder -rollen werden basierend auf den gewünschten Spezifikationen des Rohrs ausgewählt.

Formen: Der Stahlstreifen wird mithilfe einer Reihe von Walzen schrittweise in eine zylindrische Form gebracht.

Schweißen: Hier geschieht die Magie des Widerstandsschweißens. Die Kanten des geformten Zylinders werden zusammengeführt und ein starker Strom durch sie geleitet. Der Widerstand gegen diesen Strom erzeugt starke Hitze, die die Kanten zum Schmelzen bringt und miteinander verschmilzt, wodurch eine starke Längsschweißnaht entsteht.

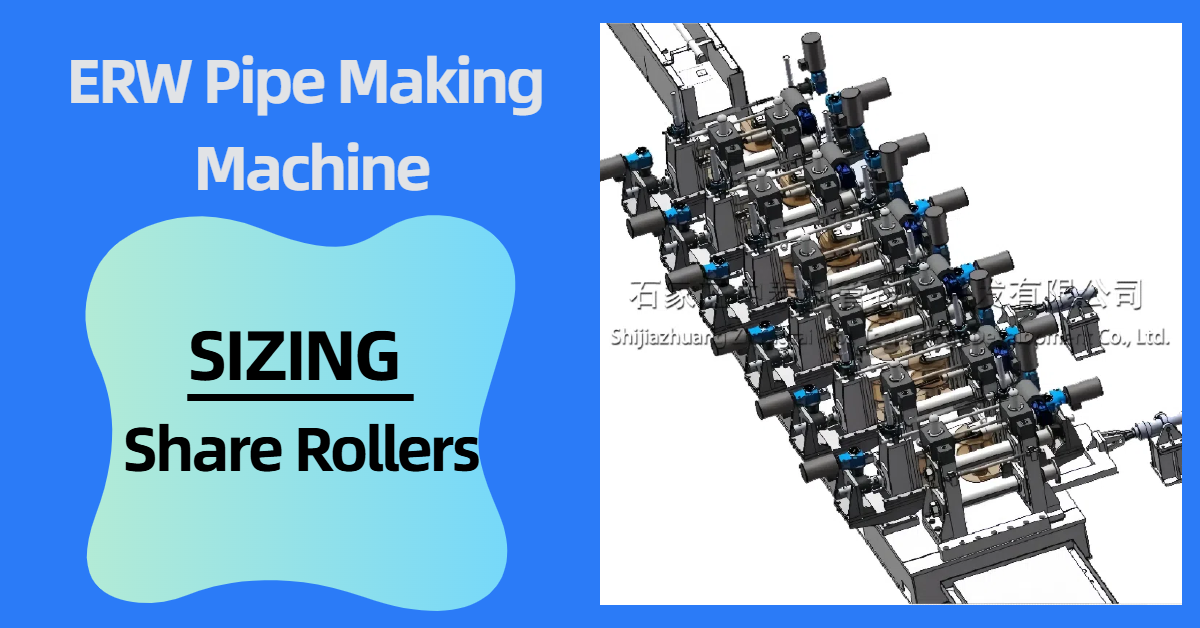

Kalibrieren und Formen: Nach dem Schweißen durchläuft das Rohr Kalibrierrollen, um den gewünschten Durchmesser und die gewünschte Form zu erreichen.

Schneiden und Fertigstellen: Das Rohr wird dann auf die erforderliche Länge zugeschnitten und Endbearbeitungsprozessen wie Entgraten, Richten und Prüfen unterzogen.

(Vorteile von ERW-Rohren)

ERW-Rohre bieten mehrere Vorteile, die sie für viele Anwendungen zu einer beliebten Wahl machen:

Kosteneffizienz: ERW-Rohre sind im Allgemeinen kostengünstiger in der Herstellung als nahtlose Rohre und stellen daher eine budgetfreundliche Option dar.

Gleichmäßige Wandstärke: Das ERW-Verfahren ermöglicht eine präzise Kontrolle der Wandstärke des Rohrs.

Hervorragende Schweißfestigkeit: Moderne ERW-Techniken erzeugen Schweißnähte, die genauso stark oder sogar stärker sind als das Grundmetall.

Große Auswahl an Größen: ERW-Rohre können in einer großen Auswahl an Durchmessern und Stärken hergestellt werden.

Vielseitigkeit: Geeignet für verschiedene Anwendungen, von der strukturellen Unterstützung bis zum Flüssigkeitstransport.

(Anwendungen von ERW-Rohren)

ERW-Rohre werden in zahlreichen Branchen und Anwendungen eingesetzt:

Öl und Gas: Für Pipelines, Gehäuse und Rohre.

Bauwesen: Als Strukturkomponenten in Gebäuden und Infrastrukturprojekten.

Wassertransport: Für den Transport von Wasser in kommunalen und industriellen Umgebungen.

Automotive: Für Auspuffanlagen und andere Komponenten.

Fertigung: In verschiedenen industriellen Prozessen, die den Transport von Flüssigkeiten oder Gasen erfordern.

Gerüstbau: Wird für robuste und sichere Gerüstsysteme verwendet.

(ERW-Rohr vs. nahtloses Rohr)

Obwohl ERW- und nahtlose Rohre ähnlichen Zwecken dienen, unterscheiden sie sich deutlich in Herstellungsverfahren und Eigenschaften. Nahtlose Rohre bieten eine höhere Festigkeit und werden oft für Hochdruckanwendungen bevorzugt. ERW-Rohre sind jedoch im Allgemeinen kostengünstiger und eignen sich für ein breiteres Anwendungsspektrum, bei dem keine extreme Druckbeständigkeit erforderlich ist. Das Verständnis der Unterschiede zwischen ERW- und nahtlosen Rohren ist entscheidend für die Auswahl des richtigen Materials für Ihre spezifischen Anforderungen.

(Die Rolle der Fertigungsanlagen)

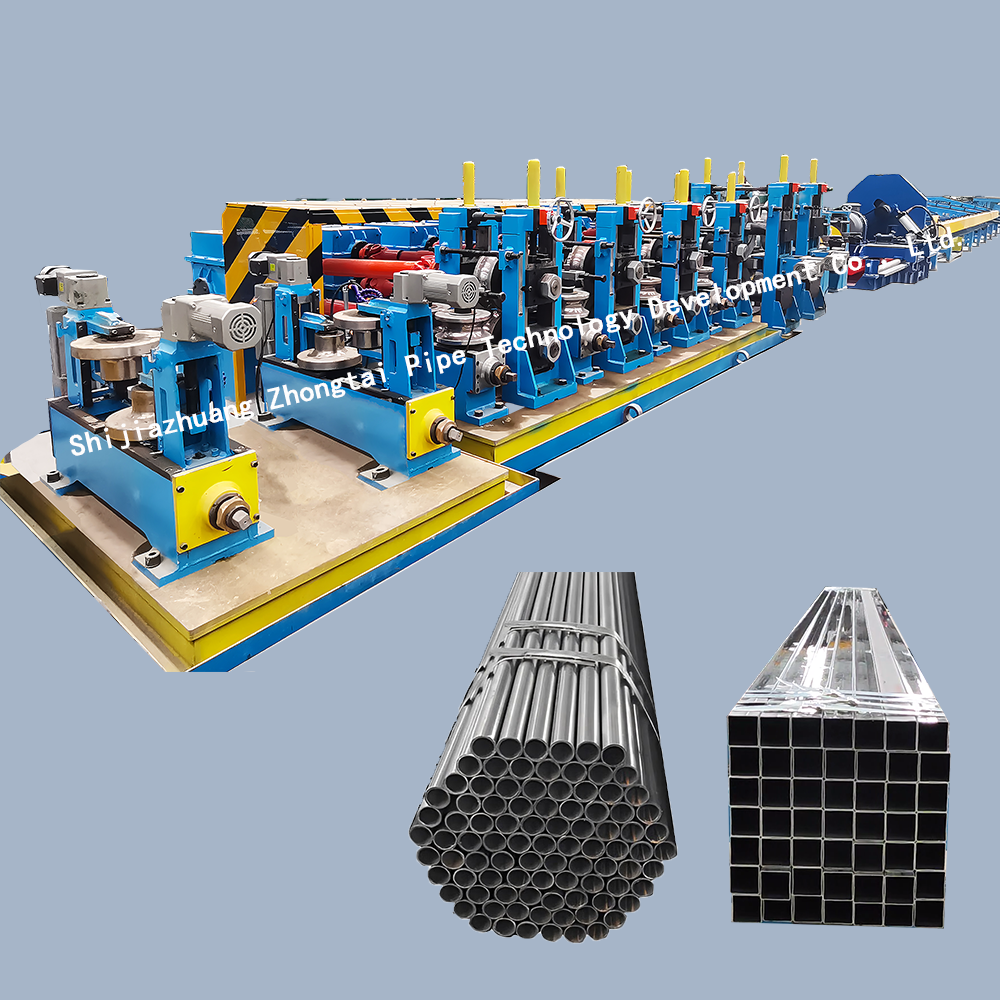

Die Herstellung hochwertiger ERW-Rohre erfordert modernste Fertigungsanlagen. Dazu gehören:

Abwickler und Speicher: Für die reibungslose Zufuhr von Stahlcoils in die Produktionslinie.

Formwalzwerke: Um den Stahlstreifen schrittweise in eine zylindrische Form zu bringen.

Schweißgeräte: Das Herzstück des ERW-Prozesses, das präzises und zuverlässiges Schweißen ermöglicht.

Kalibriermühlen: Zur Gewährleistung genauer Rohrabmessungen.

Schneidemaschinen: Zum Schneiden des Rohrs auf die gewünschte Länge.

Prüf- und Inspektionsgeräte: Um sicherzustellen, dass das Rohr die erforderlichen Qualitätsstandards erfüllt.

Wenn Sie ERW-Rohre herstellen möchten, ist die Auswahl der richtigen Ausrüstung von entscheidender Bedeutung.

(Abschluss)

Das Verständnis der Definition von ERW-Rohren und ihres Herstellungsprozesses ist für jeden, der mit Stahlrohren arbeitet, von entscheidender Bedeutung. ERW-Rohre bieten eine kostengünstige und vielseitige Lösung für ein breites Anwendungsspektrum. Durch das Erkennen der Vorteile und Grenzen können Sie fundierte Entscheidungen darüber treffen, wann und wo Sie dieses wichtige Material einsetzen. Darüber hinaus ist die Auswahl der richtigen Fertigungsanlagen von entscheidender Bedeutung für die Herstellung von ERW-Rohren, die Industriestandards und Kundenerwartungen erfüllen.

(Aufruf zum Handeln)

Suchen Sie zuverlässige und effiziente Anlagen zur Herstellung von ERW-Rohren? Kontaktieren Sie uns noch heute, um mehr über unsere Lösungen zu erfahren und wie wir Sie bei der Optimierung Ihres Produktionsprozesses unterstützen können!

Veröffentlichungszeit: 19. Februar 2025