Im Sommer 2018 besuchte uns ein Kunde. Er erzählte uns, dass er seine Produkte in die EU exportieren möchte, obwohl die EU strenge Beschränkungen für die Herstellung von quadratischen und rechteckigen Rohren im Direktformverfahren hat. Daher muss er für die Rohrherstellung das Rund-zu-Quadrat-Formverfahren anwenden. Ein Problem bereitete ihm jedoch große Sorgen: Aufgrund der begrenzten gemeinsamen Nutzung von Walzen stapelten sich die Walzen in der Werkstatt zu einem Berg.

Als professioneller Hersteller in der Rohrindustrie sagen wir niemals Nein zu einem Kunden, der Hilfe benötigt. Die Schwierigkeit besteht jedoch darin, die gemeinsame Nutzung von Walzen bei der „Rund-zu-Quadrat“-Umformung zu erreichen. Dies hat bisher noch kein anderer Hersteller geschafft! Das herkömmliche „Rund-zu-Quadrat“-Verfahren erfordert einen Walzensatz für jede Rohrspezifikation. Selbst mit unserem flexiblen ZTF-Umformungsverfahren könnten wir höchstens 60 % der Walzen gemeinsam nutzen. Daher erscheint es für uns nahezu unmöglich, eine vollständige gemeinsame Nutzung der Walzen zu erreichen.

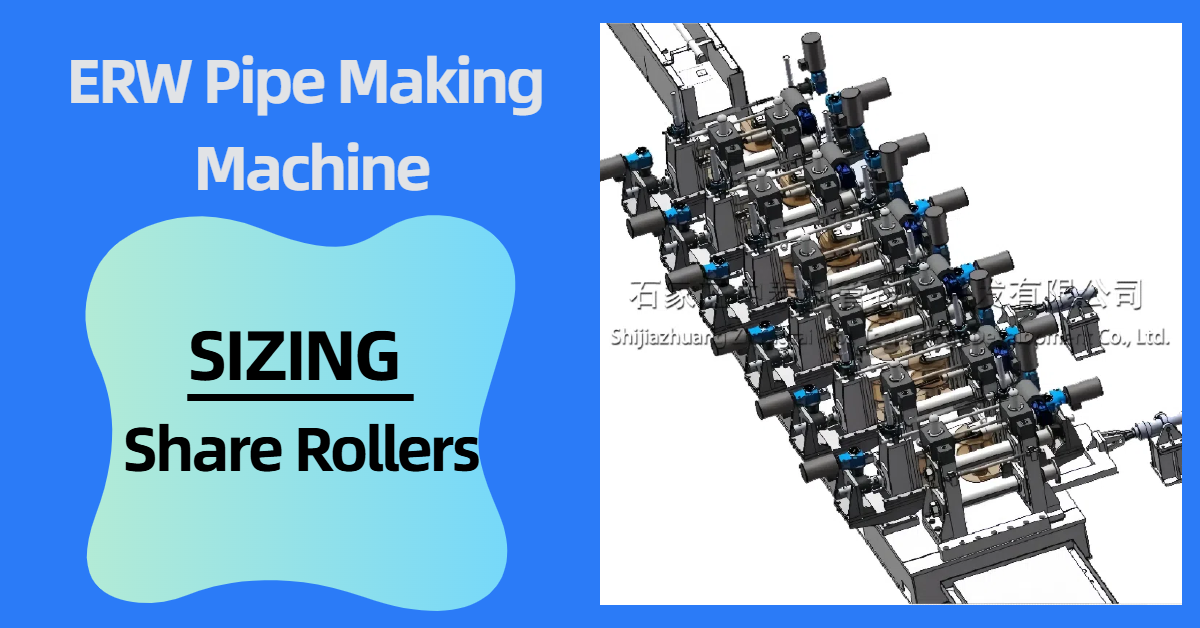

Nach monatelanger Design- und Überarbeitungszeit entschieden wir uns schließlich für die Kombination des Konzepts der flexiblen Formgebung mit dem Turk-Head-Konzept und entwickelten daraus den ersten Prototypen eines Rohrwerks mit geteilter Rund-zu-Quadrat-Rolle. Bei unserem Design ist der Rahmen relativ fest mit der Rolle verbunden und kann entlang der Welle gleiten, um das Öffnen und Schließen der speziell entwickelten Rolle zu ermöglichen und so das Ziel der geteilten Rolle zu erreichen. Dadurch entfallen Ausfallzeiten für den Rollenwechsel, was die Produktionseffizienz deutlich steigert, die Investition in die Rolle und den Platzbedarf reduziert und den Arbeitsaufwand verringert. Arbeiter müssen nicht mehr auf- und absteigen oder Rolle und Welle manuell demontieren. Die gesamte Arbeit wird von AC-Motoren übernommen, die über Schneckengetriebe und Schneckenräder angetrieben werden.

Mithilfe fortschrittlicher mechanischer Strukturen erfolgt im nächsten Schritt eine intelligente Transformation. Durch die Kombination mechanischer, elektronischer Steuerungs- und Cloud-Datenbanksysteme können wir die Rollenpositionen für jede Spezifikation mit den Servomotoren speichern. Anschließend stellt ein intelligenter Computer die Rolle automatisch in die richtige Position ein, wodurch menschliche Einflüsse weitgehend vermieden und die Steuerungssicherheit verbessert wird.

Die Aussichten dieser neuen Technik sind sehr vielversprechend. Die meisten Leute sind mit dem Verfahren der „direkten Quadratumformung“ vertraut, dessen größter Vorteil darin besteht, „mit einem Walzensatz alle Spezifikationen zu fertigen“. Neben diesen Vorteilen werden jedoch mit den steigenden Marktanforderungen auch seine Nachteile deutlicher, wie z. B. der dünnere und ungleichmäßige innere R-Winkel, Risse während der Umformung von Edelstahl und die Notwendigkeit, zusätzliche Wellensätze auszutauschen, um runde Rohre herzustellen. Das „Round-to-Square Shared Roller Forming Process“ (XZTF) von ZTZG basiert auf der Logik der Umformung von Rund zu Quadrat und muss daher nur die Walzen des Rippenpassabschnitts und des Kalibrierabschnitts gemeinsam nutzen, um alle Mängel der „direkten Quadratumformung“ zu überwinden und gleichzeitig „mit einem Walzensatz alle Spezifikationen zu fertigen“, nicht nur quadratische und rechteckige, sondern auch runde Rohre.

ZTZG hat sich kontinuierlich weiterentwickelt, um Kundenbedürfnisse zu erfüllen und technologische Innovationen und Fortschritte zu erzielen. Wir hoffen, dass sich weitere Menschen mit Weitblick mit uns zusammentun, um die großartige Vision der hochwertigen Rohrherstellung und intelligenter Anlagen zu verwirklichen!

Veröffentlichungszeit: 11. Oktober 2022